联合六载,砥砺前行,精耕细作,硕果渐丰。昨天我们付出了辛勤与汗水,今天我们收获了欣喜与真诚。明天我们将奋起扬帆,开启新的航程!

工程技术系列——钻完井篇

自2011年联合能源集团收购巴基斯坦项目以来,钻完井团队迎着各种困难与挑战,通过技术优化与不断创新,提高了生产效率,降低了建井周期,各项指标在国际同类型公司中名列前茅,同时也为集团节约成本及快速发展打下了坚实的基础。

经过六年的努力拼搏,钻完井团队不断进行技术优化,逐步解决了井眼垮塌与井身质量差等一系列问题,钻井效率持续提高。2017年深井与浅井的机械钻速较2013年分别提高46%与34%;单井建井周期大幅缩短,深井相比2013年的114天缩短为63天,浅井相比2013年的31天缩短为23天;生产时效由2013年的87%提升为目前的94%。

为了缩短钻井周期降低成本,自2012年提出了井身结构优化理念,通过技术创新,将深井原4层套管设计改为3层套管,浅井3层套管改为2层套管,2013年开始实施,2014年全面展开,2015年浅井采用小尺寸单通道井设计,2017年又在安全钻井的基础上将深井套管尺寸进一步缩小,实现了井身结构100%优化。井身结构优化的推广应用为提高钻井时效,节约单井材料,降低钻井成本提供了有力保障。

2017年针对钻完井过程中出现的挑战,钻完井团队提出了相应的技术优化方案,通过钻井液性能优化、井身结构优化、固井工艺与水泥浆配方优化等方式提升质量、减少事故。北京团队提出的小井眼井用41/2寸尾管替换5寸尾管的优化方案,解决了生产层段下套管过程中频发的卡套管问题,同时固井质量也得到了明显的提升。在MKK区块的Ali North-1井钻井过程中,钻遇了高压页岩层,压力超出预期且井涌与井漏同层,施工难度非常大。为该井的安全钻井,北京与卡拉奇团队付出了不懈的努力,制定应急预案及时控制了井喷,并多次组织召开专题研讨会优化异常高压井工艺,派专家驻现场进行技术指导。以“不怕苦不怕累,不分昼夜盯生产”的敬业精神与高超的技术水平,得到了巴方同事和现场人员的称赞和尊敬,也为该井的顺利钻进做出了重要的贡献。

2018年在新的勘探开发部署思路指导下,钻完井工作任务仍然艰巨,面临更大的挑战,但我们有决心和信心,进一步优化、提升钻井技术与管理水平,确保安全高效,为更好地完成生产任务和指标保驾护航。

工程技术系列——压裂技术篇

压裂改造技术是联合能源集团致密油气藏开发的重要手段,回首走过的六年,我们经历了一条不断“提高施工质量、增强压后效果”的探索之路。

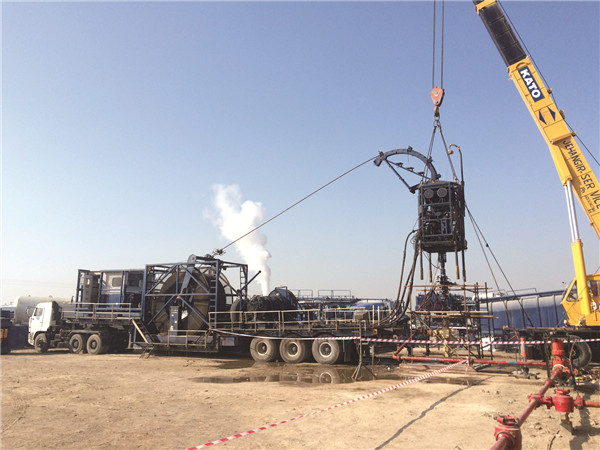

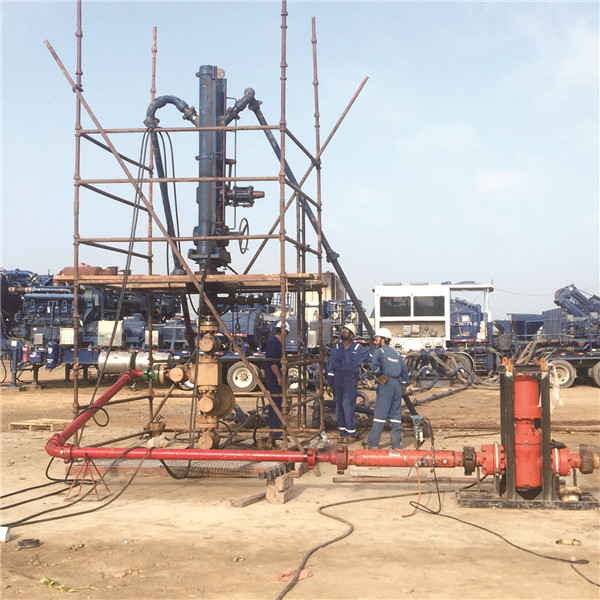

北京和卡拉奇两个团队通过艰苦卓绝的努力和超越追求,取得了一系列阶段成果:实现了巴基斯坦史上压裂技术由无到有的零突破;成功引进中国安东压裂队伍;推行乙方监督制,取消原来聘任第三方监督,降低人力成本,明确责任;北京和卡拉奇对压裂设计严格审查,压裂施工艺水平进一步提高,压裂规模和施工砂比大幅增加;引进风险合作模式;高温高压Sembar层压裂施工成功;油井压裂增油效果显著。

联合能源集团自2011年接手该区块以来,就面临着低渗透、超低渗透储层开发难题,同时也迫切地需要在储量上寻求突破。巴基斯坦MKK和Badin致密油气藏几十年来均未得到有效动用,超低渗储层渗透率均低于0.1mD。两个团队在储层精细评价的基础上,提出了应用压裂改造实现增储上产的措施方案,但由于岩性致密油气藏地质条件复杂,给压裂改造带来巨大挑战。

2012年10月,第一口井Makhdumpur Deep-1施工就遇上支撑剂无法泵入地层的难题,两个团队坚持不懈地探索压裂选井和工艺适应性,并寻求合理的合作模式,通过对低产区油藏地质和开发特征及潜力分析,形成了选井选层标准;通过开展岩石力学试验,明确了老油田不同开发阶段主应力、两向应力差及杨氏模量、泊松比等关键力学参数的变化规律,指导了优化设计;通过典型井软件模拟研究了增加裂缝缝宽的可能性和所需的净压力条件,对压裂裂缝形态进行优化;通过DFIT和小型压裂测试的一井一策略措施,进一步诊断施工井的裂缝闭合应力和近井摩阻,为主压裂工艺优化提供关键参数,形成了“增大压裂规模、提高压裂砂比、降低液体伤害”的压裂技术思路。两个团队对压裂设计严格审查,及时充分交流,并在施工期间从北京派驻工程师到现场严把施工质量关,压裂施工艺水平进一步提高。

2016年引入中国队伍安东石油后,压裂规模和施工砂比大幅增加。平均单井液量由297方增加到438方,平均单井加砂量由27方提高到37方,最高砂比(Kumbh-3井)达到了8PPG。合作模式上也相应进行了创新,取消原来聘任第三方监督,推行乙方监督制以降低人力成本,并在2017年与安东进一步签订了压裂风险合作模式,开创了合作双赢的新局面。

2017年联合能源集团压裂施工共进行了3口井,均在工艺上取得了不同方面新突破:Malkani-1ST井采用滑溜水加胶液混合压裂新工艺,试破11次艰难压开,高温高压Sembar层,成功加砂38方;Kumbh-3井不断优化施工设计,成功加砂37方,压后增产效果显著,是巴基斯坦历史上压裂成功的第一口油井;Kumbh-1井取得了第一次填砂分层压裂工艺新突破。

随着联合能源集团在页岩气和深层盆底扇新领域的勘探开发,压裂改造无疑将成为未来几年的主攻工艺技术之一,必将为致密储层的有效动用和开发提供强有力的技术支撑。

工程技术系列——安全生产篇

2017年,为确保安全生产,对重点井的监测进一步加强,加大了采油(气)方面的安全生产工作力度:对生产井逐一进行排查,克服了人员少、井数多、数据量大的多重困难;对生产数据进行过滤整理,提前发现潜在风险;并及时与卡拉奇团队进行沟通,制定合理方案,采取针对性措施,消除安全生产隐患,为全年的采油(气)安全生产做出了坚实的保障。

北京与卡拉奇两个团队十分重视高压气井安全生产所涉及的套管带压和冲蚀流量问题。2017年初成立井筒完整性调查小组并开展工作,进行及时沟通和高效合作,根据每个区域不同的流体性质进行分区分类,对高风险区域生产井采用抗腐蚀材质的生产油管以满足生产的需求;通过模型计算,在安全生产的前提下,保证高产井的产能最优化;同时对因井下工具或固井质量等因素存在潜在风险井,优化修井设计,制定时间节点,选择合适的时机进行修井作业,保证安全生产。

安全无小事,针对生产过程中出现的安全隐患,两个管理团队提出从严从细的工作要求,对每天的生产报表进行检查,有针对性的对重点井建立模型,精确模拟,实时监测,高效管理油气田的安全生产。全年共计排查167口在产井,发现26口井生产套管压力大于500psi,4口井套压大于1000 psi,并对高套压井进行针对性的治理,Mohib-1井和Sutiari Deep-1解决了因封隔器性能与生产环境不匹配问题,Salamat-1井解决了在酸性气体环境下合理选材安全生产问题,Sajan-1井采取了回接7寸套管,解决了因固井原因引起的套管带压问题。同时与巴基斯坦团队保持沟通,通力合作,完成了6口井、7个井次的动钻机安全隐患修井任务。保证了安全生产,为2017年全年采油(气)安全生产和产量目标的实现做出了重要的贡献。

气体在井筒中流动对油管壁面产生冲蚀,造成油管坑蚀、断裂,存在安全隐患。为避免此类事故发生,北京和卡拉奇两个团队密切配合,实时跟踪5个重点气田、22口高产气井冲蚀流量及井口压力温度;及时对安全隐患采取相应措施,目前重点井均在安全流量、压力及温度参数下生产。

在油气行业,安全生产是一个永恒的话题,过去的一年,我们从采油(气)安全生产中收获了宝贵的经验,为今后的安全生产指引了道路,打下了坚实的基础。

没有最好,只有更好。在新的一年里我们会进一步完善和提高安全管理水平,加强安全生产监督管理,防止和减少生产安全事故,为集团创造更加安全和谐的生产环境。

工程技术系列——地面工程篇

随着联合能源巴基斯坦项目产能建设跨跃式发展,地面工程配套建设逐步扩建,目前共有7座处理厂,其中天然气处理厂4座,天然气处理能力比项目接手前大幅增加,各处理厂运行时率均在99%以上,达国际领先水平。

NAKA和RAKA两条主干线建成,实现MKK地面管网南北贯通、各处理厂联网,为产量调配提供保障;根据生产需要持续优化流程,确保天然气及时产出和销售,为新发现高产气田顺利开发奠定基础;连续三年保障持续高产,成绩卓著。

2013年,为了快速提升地面配套系统,释放新发现高碳气井产能,双方团队共赴现场考察调研,制定了应急建设连接Naimat和Kausar天然气处理厂的NAKA管线、迁建Badin老区Turk天然气处理厂两项关键工程。现场团队克服了工程量大、路况差、运输难、管道穿越复杂等一系列困难,挑灯夜战、加班加点赶工期,最终比计划提前90天和12天投产。

2015年,Naimat5期处理厂设计脱碳处理能力160MMscfd,是巴基斯坦历史上最大的地面工程建设项目。首次在中国设计、采购、融资、发运,在巴基斯坦建设、投产。因此,这是一个中巴密切合作的项目,也是中巴人民友谊浇铸的工程。在克服了工期紧张,制造、运输工程量大,施工、投运组织要求高等众多施工难点的情况下,5A、5B项目均提前竣工,且一次安全投产成功,大幅增加了高碳天然气脱碳、脱水能力。

2014和2016年,为了快速发挥高碳气井和Badin老区新发现气井产能,迫在眉睫之际,北京和卡拉奇团队先后两次启动采购二手现货装置项目。施工阶段,为了解决公用工程上千件零散材料、设备与现有装置不匹配的问题,工程和采办部门开展了大会战。最终Naimat4期装置和Bukhari处理厂增加30MMscfd脱碳装置项目,从立项到投产分别仅用146和144天,提前首气,创造出了“联合能源速度”。

2017年,Naimat 5A3项目除了新建装置、系统及其他辅助设施之外,同时包含与原5A&5B装置相关的共120个连头改造点。如此大的工程量,整个EPC合同工期仅仅用时8个月25天。这是技术与商务团队和承包商密切配合、齐心协力,在各个环节统筹管理、高效运作、克服重重困难结出的硕果。干法脱硫项目解决商品气硫化氢超标问题,充分发挥含硫化氢较高气井的生产能力。LPG升级改造项目,处理能力由60提高至100MMscfd,提高LPG产量,增加效益。

联合能源巴基斯坦项目地面工程建设,是创新管理模式促进高速发展的一个经典缩影,是“联合 开拓 探求 超越”企业精神的展现,充分体现了北京团队与巴基斯坦现场团队文化融合、技术融合下的共同拼搏精神。随着勘探工作进展,集团的发展速度势必将更快,团队成员众志成城,将不遗余力地做好产能配套建设工作,为联合能源集团早日发展成为具有较强竞争力的国际能源公司努力拼搏。

工程技术系列——节本降耗篇

引进中国队伍,购买中国材料,促进技术进步,有效控制成本,探索油田在低油价下高效开发新思路。

目前现场五个钻井队都是从国内引进,通过钻井技术优化,使钻井事故减少,钻井速度提高,并通过井深结构优化,大幅度降低钻井成本。

为突破压裂管理和技术难关,引进具有国际竞争力的公司,避免由于设备陈旧而影响全年压裂计划局面,联合能源集团北京与巴基斯坦的技术团队和采办团队联合在中国开展了压裂现场考察。考察人员克服了沿途雨雪天气飞机延误、行程紧、现场远、山路路况差等诸多困难,对压裂施工现场安全、设备、配套工具、人员素质及技术实力进行了全方位的详尽评价,为引进中国压裂队伍、降低压裂成本开启了新篇章。

为完善地面管网及处理厂建设等工程配套,卡拉奇和北京两个团队提前谋划,充分论证,招标国内一流承包商,进行详细部署和安排。建设期间,攻克道道难关,追赶工期,与国内同等规模工程相比,实现快速高效投产,大幅度节约了成本费用。

回首来路,作为联合能源集团一路发展的参与者与见证者,工程团队的每一位员工乃至每一位联合能源人,在这条通向未来的发展之路上,共同磨练了智慧的灵光,不断开拓奋进。展望未来,让我们继续秉承“文化融合,技术整合,节本降耗”的管理和发展思路,心系联合,携手能源,共同努力创造联合能源集团更加辉煌灿烂的明天!